Contrôle périodique des pulvérisateurs

Bilan 3 ans après son instauration

Le contrôle périodique des pulvérisateurs a été rendu obligatoire depuis début 2009.

Dans la réalité la mise en place concrète de ces opérations a débuté début 2010 car elle a nécessité la définition des procédures de contrôles, l’agrément d’organismes d’inspection habilités à les réaliser ainsi que la formation de contrôleurs agréés. En août 2011, près de 52 000 appareils avaient été contrôlés sur l’ensemble du territoire français, ce qui paraît conséquent. Il n’en est rien !A l’heure où 35 à 40 % des pulvérisateurs français devraient avoir été contrôlés (cf n° SIREN), une estimation nationale ne donne que 14 % des pulvérisateurs effectivement présentés au contrôle. En Basse-normandie, nous serions encore en-dessous de ce chiffre ! Début 2012, 7 000 pulvérisateurs auraient dû être contrôlés, seuls 1 500 y sont passés. Retour sur les enjeux techniques et réglementaires.

Les objectifs du contrôle du pulvérisateur

Le contrôle des pulvérisateurs a pour objectif de vérifier le bon état de fonctionnement du pulvérisateur. Ce bon état répond à un triple objectif :

1. Economiser du produit.

2. Optimiser la répartition lors du traitement.

3. Réduire les risques pour l’environnement.

Afin de vérifier ce bon état de fonctionnement, vous pouvez vous adresser à votre artisan-réparateur ou concessionnaire.

Les points fondamentaux à vérifier avant le contrôle

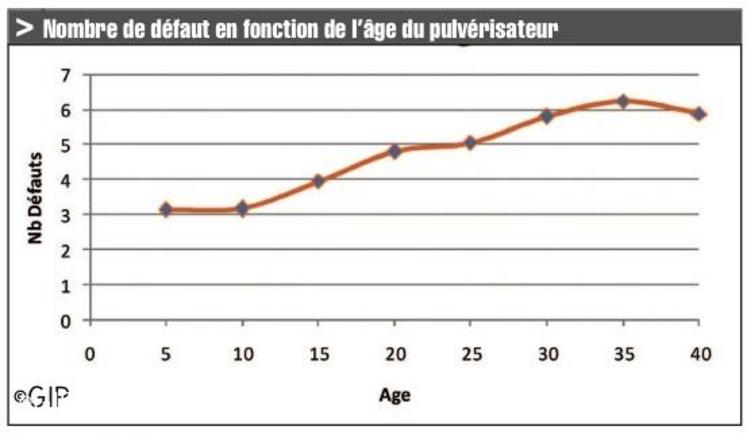

Après deux ans de contrôle, un premier bilan montre qu’une majorité des pulvérisateurs passent le contrôle avec succès, cependant il est important de rappeler certains points fondamentaux pour que le contrôle se déroule dans de bonnes conditions de sécurité. Ces points, s’ils ne sont pas respectés, peuvent entraîner un refus de contrôle.

1. Propreté du matériel : afin de pouvoir réaliser un contrôle sans risque de contamination de l’inspecteur par les produits résiduels sur l’appareil, il est nécessaire de nettoyer l’appareil. Seront considérées comme sales et non contrôlables les appareils dont :- des coulures de produits sont visibles sur l’extérieur du pulvérisateur ;- des coulures ou des fonds de cuve sont présents à l’intérieur de la cuve ;- les filtres ne sont pas nettoyés ;- des résidus sont dans le circuit de bouillie en particulier en bout de tronçon.Pour réaliser un bon nettoyage du pulvérisateur, il faut agir après chaque période de traitement en utilisant un produit de nettoyage à l’intérieur du circuit de bouillie et en ouvrant les bouts de tronçons afin de bien vidanger le circuit de produit. Pour l’extérieur du pulvérisateur, un nettoyage à haute pression complété d’un produit spécifique permettra de ne laisser aucune trace de coulure (la coloration de la cuve par des produits n’est pas considérée comme sale).

2. Protection de l’utilisateur et de l’inspecteur : la réalisation d’un chantier de pulvérisation ou d’un contrôle de pulvérisateur doit se faire en toute sécurité. Des éléments sur le pulvérisateur sont indispensables pour protéger les utilisateurs. L’absence d’un des points suivants entraînera une contre-visite obligatoire :- protège cardan avec bols de protection de chaque côté ;- système de protection de l’ensemble des autres pièces mobiles du pulvérisateur (ventilateur, courroie, poulie, …en arbo ou viti) ;- débrayage du ventilateur pour les appareils postérieurs au 1er janvier 1995 (en arbo ou viti).De plus, il faut ajouter à ses points le bon état des éléments de transmission hydraulique du tracteur vers le pulvérisateur (flexibles en bon état et sans pliure excessive, système antidécrochage en état fonctionnel).

Les points de contrôle réguliers et relevés

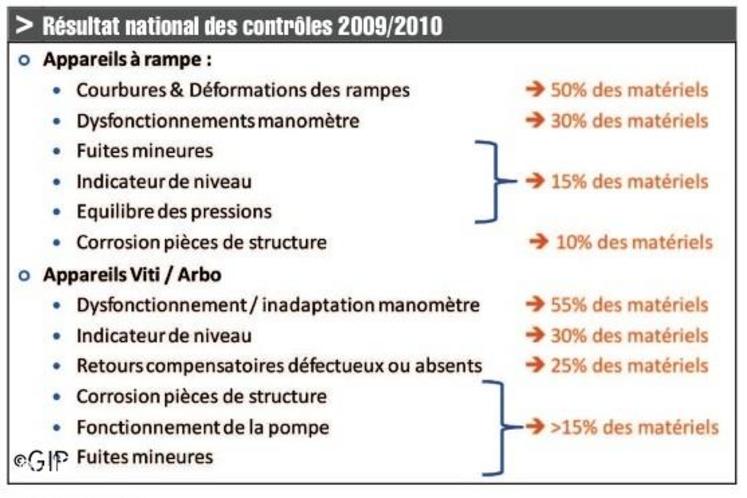

Voici les problèmes le plus souvent rencontrés lors des contrôles :

1. Pulsation de la cloche d’air : Ce problème est constaté lorsque la pression de gonflage de la cloche à air n’est pas comprise entre 30 et 70 % de la pression de travail. Ce problème crée des pulsations au niveau des buses avec une mauvaise qualité de pulvérisation. Elle est constatée lors de la lecture du manomètre qui ne donne pas une valeur fixe et juste de la pression de travail.

2. Déformation des rampes et jeux aux articulations : ce défaut est constaté lorsque la rampe est déformée sur un plan vertical ou horizontal ou lorsque un jeu trop important lié à l’usure des articulations ne permet pas de maintenir la rampe fixe. Les conséquences aux champs sont un surdosage ou un sous dosage lié au fouettement de la rampe, un mauvais recroisement des buses qui engendre une mauvaise qualité de pulvérisation, une hauteur de rampe non uniforme avec des risques de dérive et de volatilité de la bouillie

3. Les fuites : lorsque la fuite engendre plus d’une goutte toute les 5 secondes, alors nous avons à faire à une fuite majeure qui doit être réparée avant le contrôle. Les fuites sont symboles d’une perte économique (perte de produit) et peuvent entraîner un mauvais réglage du pulvérisateur.

4. Les buses : une buse usée (avec un débit > 10 % du débit nominal), a une conséquence directe sur la qualité de pulvérisation (création de grosses gouttes, hétérogénéité de la pulvérisation, surdosage…).

5. Le manomètre : un manomètre est dit non conforme lorsque la valeur indiquée varie de plus de 10 % par rapport à la pression réelle. Une pression inadaptée à la buse entraîne un surdosage ou un sous dosage, une création de gouttes plus ou moins fines, qui ont pour conséquence de favoriser la dérive et /ou le ruissellement et donc une perte d’efficacité. Un manomètre juste peut permettre de cibler les problèmes de pression sur les tronçons composants la rampe.

Le contrôle : un moyen d’optimiser l’utilisation de ses appareils

Si la perception des contrôles par les propriétaires peut parfois être vécue comme une contrainte supplémentaire, après avoir suivi l’inspection de leur matériel, les avis sont souvent différents ! C’est un moment d’échange important, qui permet de faire un point durant 1 à 2 heures sur l’état et le fonctionnement de leur matériel. Les mesures, avec des équipements spécifiques qu’ils ne possèdent pas permettent souvent d’envisager une meilleure utilisation du matériel ; meilleure utilisation profitable aux objectifs de préservation de l’environnement, mais aussi génératrice d’économie pour l’agriculteur. Par exemple, le simple remplacement d’un jeu de buses usées au delà de la tolérance peut permettre d’économiser de 10 à 15 % de produit.

Ne confondez pas pulvérisateur aux normes et pulvérisateur apte au contrôle obligatoire…

Il semble bien que la confusion règne dans les esprits. Beaucoup d’entre vous pensent que vous devez mettre votre pulvérisateur aux normes pour pouvoir passer votre contrôle pulvé obligatoire. C’est vrai. Mais que vous ayez à passer votre contrôle pulvé obligatoire cette année ou dans 5 ans, votre pulvérisateur doit répondre aux normes dès à présent et oserions-nous dire, déjà depuis quelques années.De quelles normes parlons-nous :

- les premières normes à respecter concernent la sécurité. Il s’agit notamment des points tels que le protège cardan, les échelles et plate-formes normalisées, notice d’emploi en français. Il s’agit également de la hauteur de rampe autobloquante empêchant de descendre à moins de 50 cm du sol, des anti-gouttes, d’une cuve lave main de 15 l obligatoire, de l’incorporateur obligatoire sous certaines conditions seulement (trou d’homme à plus de 150 cm de la dernière marche) ;

- les secondes normes à respecter concernent la protection environnementale… L’équipement le plus fréquemment cité reste la cuve de rinçage. Beaucoup seront étonnée de savoir qu’elle n’est en rien obligatoire mais tout utilisateur de pulvérisateur a pour obligation de diluer au 100e son volume résiduel avant de vidanger totalement sa cuve par l’orifice bas de la cuve. Comment opérer au plus simple, c’est à dire en évitant de revenir à la ferme. La meilleure solution qui s’offre à l’agriculteur reste la cuve de rinçage avec un rinçage séquencé : même si elle n’est pas obligatoire, elle sait se rendre indispensable !

Concrètement , voici quelques exemples :

- l’absence de cuve de rinçage n’est en aucun cas éliminatoire et votre pulvé s’il est en bonne état de fonctionnement passera le contrôle obligatoire ;

- un pulvérisateur sans protège cardan ne passe pas au contrôle : c’est relatif à une norme (de sécurité) ;

- un jeu de buses trop usées entraînera une contre-visite partielle : cela induit une mauvaise qualité de pulvérisation donc un frein aux enjeux environnementaux ;

- l’absence de buses homologuées ZNT n’est pas éliminatoire…

Avant toute chose, le contrôle obligatoire vise à vérifier le bon état de fonctionnement de votre pulvérisateur : absence de fuite, qualité de répartition et de pulvérisation, bon fonctionnement des organes de régulation….

Comment faire contrôler vos appareils en Basse-Normandie ?

Le contrôle de pulvérisateurs doit impérativement être réalisé par des organismes d’inspection agréés, disposant de matériels spécifiques et respectant un cahier des charges précis.

La liste complète des organismes agrées est disponible sur le site du GIP PULVES (https://gippulves.cemagref.fr)