Consommation électrique du bloc traite : des économies sont possibles !

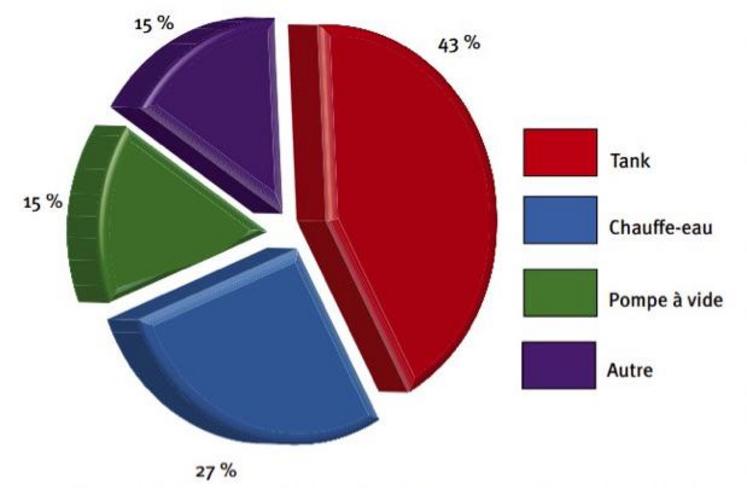

Le tank, le chauffe-eau et la pompe à vide sont les postes les plus gourmands en électricité et expliqueraient, à eux trois, 85 % de la consommation électrique du bloc traite.

420 kWh/vache/an, soit 61 Wh/l de lait livré… telle serait la consommation électrique moyenne du bloc traite dans les exploitations laitières françaises (Institut de l’élevage). Des disparités existent selon les équipements (figure 1) et la conception du bloc traite… Et des solutions techniques existent pour réduire significativement cette consommation !

Alléger la consommation du tank

Avec en moyenne une consommation de 200 kWh/vache/an (soit 20 à 32 Wh/ litre de lait), le tank est responsable à lui seul de près de la moitié de la consommation électrique du bloc traite. Pour réduire la consommation du tank, il est possible d’intervenir à plusieurs niveaux :

- réduire le travail de réfrigération du tank : au cours de la traite, on refroidit le lait avant que celui-ci ne soit stocké dans le tank. Telle est la mission des pré-refroidisseurs !

- entretenir le tank et maîtriser son environnement, en favorisant la ventilation autour du groupe frigorifique.

Acquérir un pré-refroidisseur : jusqu’à 50 % de d’électricité consommée en moins par le tank

Le pré-refroidisseur permet de refroidir le lait avant son stockage dans le tank (l’appel de puissance frigorifique de ce dernier, et donc sa consommation électrique, s’en trouvent réduits); jusqu’à 50 % d’économie sur la consommation du tank peuvent ainsi être réalisés.

En moyenne, comptez 2 litres d’eau pour refroidir 1 litre de lait (prévoyez des capacités tampon non négligeables pour réceptionner l’eau utilisée pour le refroidissement du lait !).

-Le prix d’un pré-refroidisseur peut aller de 3 500 à plus de 6 000 € HT, main d’œuvre non comprise, il dépend du type de pré-refroidisseur : tubulaire ou à plaques, du système de régulation d’eau, de la longueur du tubulaire ou nombre de plaques (au-delà d’une salle de traite en 2 x 6, certaines marques conseillent de se munir d’un deuxième pré-refroidisseur ou d’un modèle de capacité supérieure), la qualité de matériau, la marque, la concession, …

Maîtriser l’environnement du tank

Abaisser la température moyenne de la laiterie de 5° C permettrait de gagner 5 Wh/l, soit 18 % d’économie. Cela demande une bonne ventilation du local et du condenseur du tank, avec notamment une entrée d’air basse de 0,85m² minimum dans la laiterie et une sortie d’air de la surface du condenseur, de préférence face au groupe frigorifique.

Il peut être envisagé d’exclure le groupe frigorifique de la laiterie, deux configurations sont possibles : le groupe est séparé de la cuve, à moins de 10 m du tank (un coude compte pour 1 m de distance) ou, pour les tanks compacts, la partie contenant le groupe frigorifique peut être installée à l’extérieur séparé par une cloison isolant alors la partie avant, accessible de la laiterie, de la partie arrière du tank. Dans les deux cas, le groupe devra être protégé sous abri bien ventilé.

Entretenir le condenseur

Lorsque le condenseur est encrassé, les échanges thermiques se font plus difficilement, diminuant les rendements frigorifiques : évitez la présence de poussières dans la laiterie, et dépoussiérez tous les 2 mois le condenseur, cet entretien permettrait jusqu’à 20 % d’économie !

Production d’eau chaude : la solution du récupérateur de chaleur sur tank

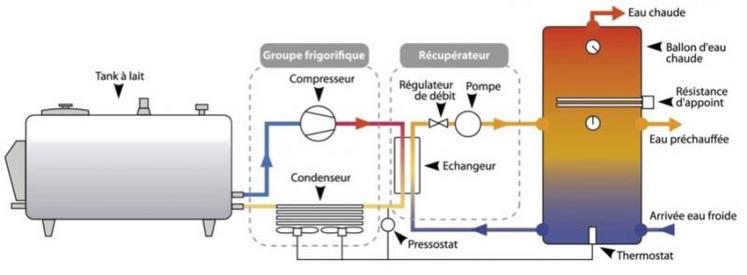

Le récupérateur de chaleur sur tank à lait (figure 2)

Il utilise les calories extraites du lait pour préchauffer de l’eau, sans changer le fonctionnement du tank à lait. Il permet de limiter la consommation d’énergie liée au chauffage de l’eau de 70 à 80 %. Il est particulièrement adapté aux exploitations grosses consommatrices d’eau chaude. Pour refroidir le lait, un tank consomme de 15 à 35 Wh par litre.

L’échangeur est installé en série entre le compresseur du groupe froid du tank et le condenseur, sur le circuit du liquide frigorigène. Il permet de chauffer l’eau jusqu’à 55°. Le complément peut être apporté par l’installation déjà en place (électrique, gaz…).

Il existe deux types de matériel :

- le récupérateur à échangeur tubulaire interne : le fluide frigorigène circule dans un serpentin situé dans le ballon de stockage de l’eau à réchauffer ;

- le récupérateur à échangeurs à plaques : le fluide frigorigène et l’eau à réchauffer circulent à contre-courant dans un échangeur à plaques en inox.

Le montant de l’investissement se situe entre 2500 à 6 000 HT € monté.

Recommandations et conception de l’installation

- L’installation doit obligatoirement être faite par un frigoriste après accord de la laiterie si le tank lui appartient ;

- isoler le ballon d’eau chaude ;

- aérer la laiterie pour éviter une surconsommation du tank à lait ;

- nettoyer régulièrement le condenseur pour ne pas allonger la durée de refroidissement du lait ;

- le récupérateur de chaleur doit être adapté à la puissance frigorifique du groupe auquel il est raccordé. Un sous-dimensionnement n’aura pas d’impact sur le fonctionnement du tank mais créera des pertes de charge et pénalisera la récupération de chaleur. Par contre, un surdimensionnement n’est pas souhaitable car cela peut faire chuter la pression de condensation en hiver, entraînant une mauvaise réfrigération du lait sans pour autant augmenter les quantités d’eau préchauffées ;

- les échangeurs à plaques sont plus sensibles que les échangeurs internes à tout ce qui a trait à l’eau, car l’espace entre les plaques est réduit. Il est indispensable de placer l’échangeur et les canalisations d’eau dans un endroit protégé du gel. Par ailleurs, l’eau qui y circule doit être exempte de particules (fer, manganèse…), de tartre ou autres souillures. La filtration de l’eau en amont est vivement recommandée ;

- il est important de limiter la distance entre le récupérateur de chaleur et le tank à lait, pour des raisons de coût (distance allongée = plus de cuivre, plus de fluide frigorigène), pour limiter les pertes de charges et donc les pertes d’énergie, et enfin pour réduire les risques de fuite ou de dégradation des tubes.

L’entretien

L’entretien diffère en fonction du type d’échangeur. Dans un souci économique, il est conseillé d’associer l’entretien du récupérateur de chaleur au contrôle annuel du tank à lait. Un contrat de maintenance peut être établi avec le frigoriste au moment de l’installation. La fréquence de détartrage est à adapter en fonction de la dureté de l’eau. Les caractéristiques de l’eau peuvent être très différentes suivant les régions et le type d’alimentation (réseau public, captage privé) ; c’est pourquoi il est important de connaître la valeur du titre hydrotimétrique sur son exploitation. Certains modèles de récupérateurs sont équipés de vannes de vidange implantées sur le circuit d’eau qui facilitent l’opération de détartrage.

Comment choisir son équipement

Il n’existe pas de récupérateur de chaleur idéal qui convienne à toutes les situations. Un équilibre doit être trouvé entre la performance énergétique du matériel, les contraintes d’utilisation et d’entretien et le montant de l’investissement. Dans tous les cas, la mise en place du matériel doit être confiée à un professionnel du froid à la ferme. Les différents critères doivent être appréciés les uns par rapport aux autres ; ainsi certains matériels plus performants ou nécessitant moins d’entretien sont également plus coûteux. Quel que soit le modèle choisi, il importe de bien dimensionner le ballon de stockage qui constituera la source d’eau froide en fonction des besoins en eau chaude, et d’être rigoureux vis-à-vis de l’entretien préconisé par le fabricant (détartrage, changement de l’anode, etc.). La durée de vie des matériels s’en verra allongée et les performances maintenues. Enfin, la présence d’un pré-refroidisseur de lait est à prendre en compte dans le projet d’investissement. En-deçà d’un seuil estimé entre 600 000 et 700 000 litres de lait annuels, le double équipement risque de pénaliser la performance du récupérateur de chaleur.

Vous avez un projet d’achat de tank à lait

La réglementation prévoit une interdiction progressive de certains fluides frigorigènes utilisés dans le circuit frigorifique des tanks à lait.

Actuellement, les tanks mis sur le marché fonctionnent exclusivement avec des fluides de type HFC, majoritairement le R404A. A partir du 1er janvier 2020, les tanks à lait chargés avec un HFC de PRG (Potentiel de Réchauffement Global) > 2500, R404A notamment, ne seront plus commercialisés. L’offre va donc nécessairement évoluer dans les années à venir. Les constructeurs étudient, avec leurs fournisseurs de fluides frigorigènes et de compresseurs, des solutions alternatives qui pourraient être mises sur le marché avant 2020 tout en permettant de maintenir le niveau actuel de performance des tanks.

Pompe à vide : à moins d’opter pour un variateur de vitesse, réduisez son temps de fonctionnement !

Les pompes à vide sont à l’origine de 15 à 20 % de la consommation électrique du bloc traite, à raison d’une consommation moyenne de 10 Wh/L de lait (Institut de l’élevage, 2009).

Pompes à vide à vitesse variable

Le débit d’une pompe classique est constant ; il doit permettre de couvrir les besoins en air de la traite et du nettoyage (particulièrement dans les grosses installations). Le débit doit être suffisant pour maintenir le vide en cas d’entrées d’air intempestives (ex. : chute de faisceaux) pendant la traite. La fraction destinée à maintenir une réserve en cas d’entrée d’air accidentelle est occasionnellement exploitée au cours de la traite ; en d’autres termes, le reste du temps, le débit de la pompe est sous-utilisé : on estime ainsi que 5 à 50 % du débit de vide est réellement utilisé pendant la traite (ADEME, 2007).

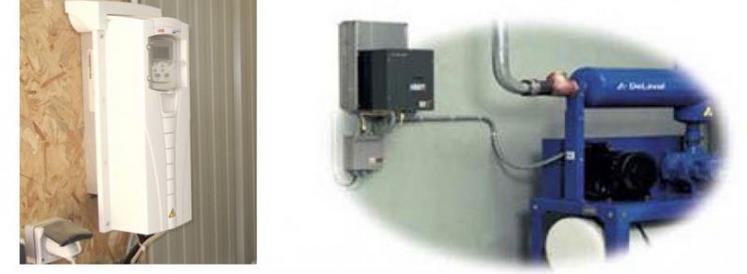

Une pompe munie d’un variateur de vitesse (ce qui en fait une « pompe à vitesse variable »), ajuste le débit de la pompe aux besoins nécessaires de l’installation à chaque instant : un variateur électronique de vitesse (photo), couplé à un capteur de dépression, adapte instantanément la vitesse de la pompe. Le variateur permet d’atteindre jusqu’à 40 % d’économie sur la consommation de la pompe à vide.

Pour l’heure, ce système est surtout proposé sur des pompes de puissance d’au moins 5,5 kW (soit généralement sur des installations de plus de 16 postes). Certaines marques préconisent de n’associer le variateur de vitesse qu’à des pompes à lobes (dont l’acquisition est 3 fois plus onéreuse qu’une pompe à palettes…). A noter également que ce système est aussi adapté aux robots de traite : la pompe à vide y fonctionne en effet presque en permanence, rendant ces installations pratiquement deux fois plus consommatrices que les machines à traire classiques (70 à 120 Wh/L de lait).

D’autres leviers existent et dépendent de vos pratiques !

Pour réduire la consommation énergétique d’une pompe à vide conventionnelle, on peut réduire sa durée de fonctionnement !

- Faciliter le déplacement des animaux dans la salle de traite, organiser les circuits.

- Ne pas mettre la pompe à vide en route avant d’aller chercher les animaux.

- Optimiser le temps de traite : nombre de postes de traite suffisant (5 à 6 VL/griffe en salle de traite en double équipement), matériel optimisant la cadence (barrières poussantes, portillons, …).

- Maintenir la propreté des vaches, pour optimiser le temps qui sera consacré à l’hygiène des mamelles.

Avoir une pompe bien dimensionnée est également à prendre en compte ; à l’achat, pensez à une puissance de la pompe à vide adaptée (sauf en prévision d’un futur ajout de postes).